試験データ

性状分析表

| 密度 | (15℃)g/cm3 | 0.8857 |

|---|---|---|

| 引火点 | (COC)℃ | 240 |

| 動粘度 | 40℃ mm2/s | 41.98 |

| 100℃ mm2/s | 7.222 | |

| 粘度指数 | 135 | |

| 流動点 | (℃) | -25 |

| 色 | (ASTM): | L4.0 |

| 全酸価 | (mgKOH/g) | 0.93 |

| 全塩基価 | (mgKOH/g) | [※1]60.2 |

| 塩素分 | ppm | [※2]10ppm以下 |

| ファレックス耐荷重試験 ゲージ荷重 |

(lb) | [※3]測定不能 (2500以上) |

[ 社団法人潤滑油協会 ]

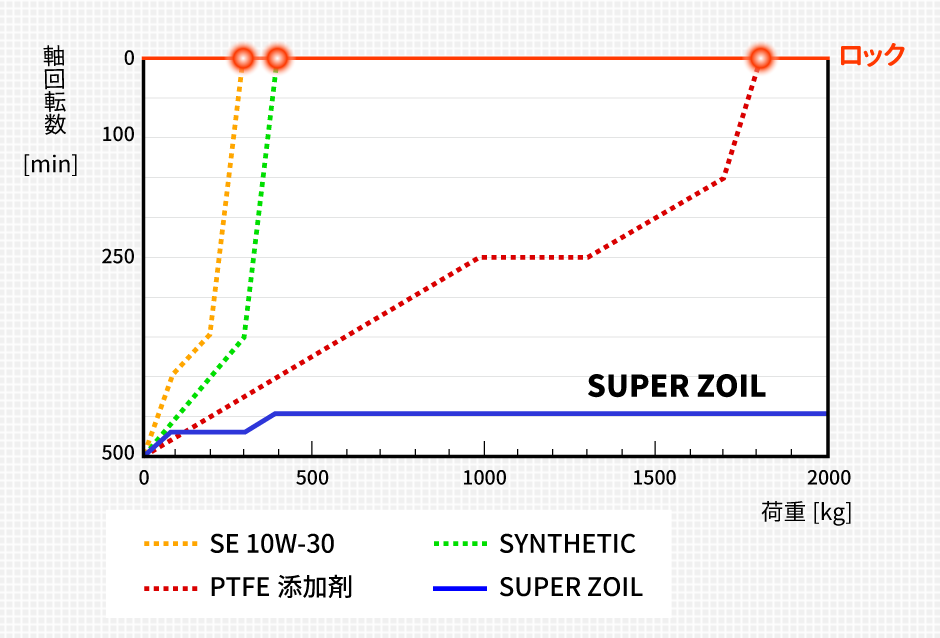

耐圧力実験

メーカー系潤滑油にスーパーゾイルを10%混ぜたときの比較試験

| 品名 | 単位 | カーメーカー 純正指定油 |

カーメーカー 純正指定油 +スーパーゾイル |

|---|---|---|---|

| 密度 | (15℃)g/cm3 | 0.8788 | 0.8811 |

| 引火点 | (COC)℃ | 236 | 228 |

| 低温見かけ粘度 | (-25℃) | 6310 | 6100 |

| 動粘度 | 40℃ mm2/s | 65.24 | 62.59 |

| 100℃ mm2/s | 10.15 | 9.789 | |

| 粘度指数 | 141 | 140 | |

| 流動点 | ℃ | -27.5 | -27.5 |

| 色 | (ASTM) | 4 | 4 |

| 全塩基価 | (mgKOH/g) | 6.99 | 11.4 |

| 曽田式四球 耐荷重能試験 ステップ法 |

耐荷重能 | 0.35 | 0.7 |

| Mpa | |||

| 摩耗こん径 | 1.25 | 0.65 | |

| mm | |||

| 摩擦試験(振子式)動摩擦係数 | 0.107 | 0.103 | |

[ 社団法人潤滑油協会 ]

スーパーゾイル単体試験

銅板腐食試験

<JIS-K-2513 石油製品銅版腐食試験方法(試験管法)>

試験管法: 試料約30ml に仕上げ研磨後の銅版を規定時間浸漬

銅版材質: JIS H3100 - C1100P、C1201P、 C1220P

銅版サイズ: 長さ約75mm、幅約12.5mm、 厚さ1.5 - 3.0mm

試験条件: 100℃×3時間

試験結果: 1a

銅板判定基準

| 1 | 2 | 3 | 4 | ||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|

| a | b | a | b | c | d | e | a | b | a | b | c |

工場ラインへのゾイル添加時の電力使用量試験

| 油種 | 添加前電力量(kw) | 添加後90日電力量(kw) | 節電力量(%) |

|---|---|---|---|

| 作動油 | 1.0358 | 0.8535 | 17.6 |

| 7.7662 | 6.6384 | 14.5 | |

| 潤滑油 | 0.012 | 0.0096 | 14.3 |

| ギア油 | 1.3962 | 1.1978 | 14.2 |

| 1.4166 | 1.1974 | 15.5 |

[ 大手自動車メーカー提供 ]

試験内容

試験場所: 大手自動車工場生産ライン

試験方法: 潤滑油、ギア油、作動油にスーパーゾイルを10%添加

測定条件: 測定時間は1日12時間として、スーパーゾイルの添加前と

添加後の消費電力量の比較を行う。

試験期間: 90日間